PVC -Abdichtungsmembranproduktionslinie

Anfrage absenden

Hochwertige PVC -Abdichtungsmembranproduktionslinie wird vom China -Hersteller Haiming -Maschinen angeboten. PVC -Abdichtungsmembranproduktionslinie ist eine professionelle Ausrüstung zur Herstellung von PVC -wasserdichten Membran. Das Folgende ist die damit verbundene Einführung:

Produktionsprozess

Batching und Mischen:Rohstoffe wie Polyvinylchloridharz, Weichmacher, Stabilisator, Füllstoff usw. werden in einem bestimmten Verhältnis geschleudert und dann zum heißen Mischen an einen Hochgeschwindigkeitsmixer geschickt. Die Rohstoffe werden durch Reibungsheizung und mechanisches Scheren vollständig geschmolzen und gleichmäßig gemischt.

Extrusionsformung:Das gemischte thermoplastische PVC -Harz tritt in den Trichter des Extruders ein. Nachdem sich die Schraube dreht und die Heizung erwärmt, schmilzt das PVC -Harz und bildet einen bestimmten Druck. Dann wird es durch die Form extrudiert, um die anfängliche Form der PVC -wasserdichten Membran zu erhalten.

Beschichtungsverstärkungsschicht:Während die Membran extrudiert ist, wird eine Verstärkungsschicht auf ihrer Oberfläche beschichtet. Im Allgemeinen werden Materialien wie Polypropylenfasertuch oder Glasfaser -Maschentuch verwendet. Es wird auf der Oberfläche der Membran durch eine Extrusionswalze überzogen, um die Zugfestigkeit und die Pünktlichkeitsbeständigkeit der Membran zu erhöhen.

Kühlung und Dehnung:Die extrudierte PVC -wasserdichte Membran muss abgekühlt und gestreckt werden, um die erforderliche Größe und die physikalischen Eigenschaften zu bilden. Bei diesem Prozess müssen die Temperatur und Geschwindigkeit gesteuert werden, um die Flachheit und dimensionale Stabilität der Membran zu gewährleisten.

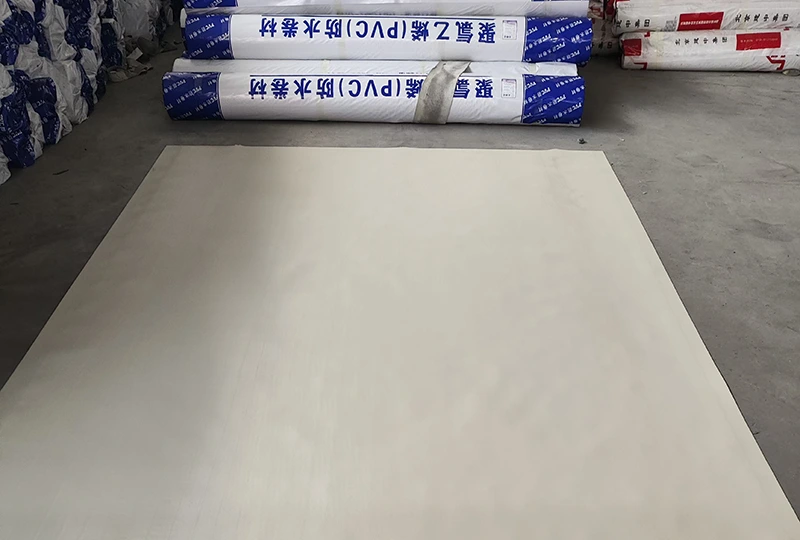

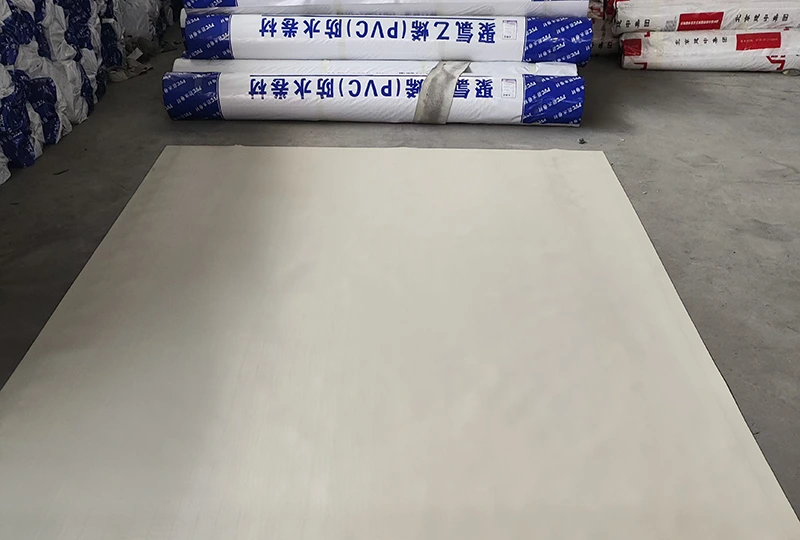

Schneiden, Rollen und Verpackung:Die abgekühlte PVC -Abdichtungsspule wird auf die angegebene Länge geschnitten und dann gerollt und verpackt. Das fertige Produkt kann auf Qualitätspflicht inspiziert und nach Bestehen der Inspektion auf dem Markt verkauft werden.

Ausrüstung Zusammensetzung und Eigenschaften

Extruder:Es ist die Kernausrüstung der Produktionslinie, die für das Erhitzen und Plastizieren der gemischten PVC -Materialien und der Extrudierung in Form verantwortlich ist. Normalerweise wird ein Twin-Screw-Extruder verwendet, der die Eigenschaften der gleichmäßigen Plastizisierung, des großen Extrusionsvolumens und der hohen Effizienz aufweist.

Schimmel:Es bestimmt die Form und Größe der Spule. Im Allgemeinen wird eine speziell gestaltete flache Form verwendet, um sicherzustellen, dass die extrudierte Spule eine gleichmäßige Dicke und eine glatte Oberfläche aufweist.

Kühlgerät:Es umfasst Wassertankkühl- und Kühlrollen usw., mit denen die Temperatur der extrudierten Spule schnell reduziert und sie geformt und geformt wird. Die Wassertankkühlung kann die Spule vollständig abkühlen und die Kühlwalze kann die Flachheit und Oberflächenqualität der Spule weiter verbessern.

Traktionsgerät:Es bietet eine stabile Traktion für die Spule, um die gleichmäßige Geschwindigkeit der Spule auf der Produktionslinie zu gewährleisten. Gleichzeitig kann es die Spule dehnen, um ihre Größe und physikalische Eigenschaften anzupassen.

Schneidvorrichtung:Schneiden Sie die Spule genau gemäß der festgelegten Länge ab. Zu den häufigen Schneidemethoden gehören mechanisches Schneiden und Laserschnitt. Das mechanische Schneiden hat geringere Kosten, aber die Schneidgenauigkeit ist relativ niedrig. Das Laserschnitt hat eine höhere Genauigkeit, die Ausrüstungskosten sind jedoch höher.

Rolling -Gerät:Wickeln Sie die Schnittspule automatisch auf einen Papierkern oder eine Rolle, um eine einfache Lagerung und den Transport zu erhalten. Die Rollvorrichtung hat normalerweise eine Spannungssteuerungsfunktion, um sicherzustellen, dass die Spule fest und ordentlich gewickelt ist.