PVC -Polymer -Abdichtungsmembranproduktionslinie

Anfrage absenden

Die PVC -Polymer -Abdichtungsmembranproduktionslinie ist eine professionelle Ausrüstung zur Herstellung von Polymerabdichtungsspulen. Das Folgende ist die damit verbundene Einführung:

Hauptausrüstung und Zusammensetzung

Extruder: Es ist die Kernausrüstung der Produktionslinie. Es erwärmt und schmilzt das Polymermaterial und extrudiert es dann in Form. Gemeinsame Extruders und Twin-Screw-Extruder, wie der Ein-Screw-Extruder von Haiming-Maschinen, mit einem Schraubdurchmesser von bis zu 180 mm und einer Produktionskapazität von 2000 kg/h, wie der Einstock-Extruder.

DIESCHAFTE: Es bestimmt die Form und Größe der Spule. Sein Flow -Kanal -Design ist entscheidend für die Produktqualität. Es ist notwendig, sicherzustellen, dass das Material gleichmäßig extrudiert wird.

Kalender: Kalender die extrudierte Spule, um die Flachheit und Eodheit der Spulenoberfläche zu verbessern und die Erscheinungsqualität der Spule besser zu machen.

Kühlgerät: Es wird verwendet, um die Spule nach der Extrusion so abzukühlen, dass sie schnell geformt werden kann. Es gibt normalerweise zwei Kühlmethoden: Wasserkühlung und Luftkühlung, die gemäß den Eigenschaften der Produktionsausrüstung und der Produktanforderungen ausgewählt werden können.

Schnittausrüstung: Schneiden Sie die abgekühlte Spule gemäß den festgelegten Spezifikationen ab. Die Genauigkeit der Schneidgeräte wirkt sich direkt auf die dimensionale Genauigkeit und die Erscheinungsqualität des Produkts aus.

Wicklungsvorrichtung: Die Schnittspulen sind für Aufbewahrung und Transportwunde gewickelt. Einige fortschrittliche Wickelgeräte verfügen über automatische Schaltfunktionen, um die Produktionseffizienz zu verbessern.

Produktionsprozess

Zutaten: Nach der Produktformel werden verschiedene Polymer -Rohstoffe wie Polyethylen, Polyvinylchlorid usw. genau gewogen und dann gemischt.

Gemischte Materialien: Die gewogenen Rohstoffe werden in die Mischausrüstung gelegt und mit einer bestimmten Zeit, der Zeit und einer bestimmten Geschwindigkeit vollständig gerührt, um die Komponenten gleichmäßig zu vermischen.

Extrusionsformung: Die gemischten Materialien werden in den Extruder eingespeist, und unter der Wirkung von hoher Temperatur und Schraube werden die Materialien in die anfängliche Form der Spule extrudiert.

Kühlung: Die extrudierte Spule tritt sofort in das Kühlgerät ein und ihre Temperatur wird durch Wasserkühlung oder Luftkühlung reduziert, um die Form zu reparieren.

Schneiden: Die abgekühlte Spule wird von der Schneidausrüstung entsprechend der erforderlichen Größe genau geschnitten.

Oberflächenbehandlung: Die Schnittspule kann mit einer Schutzschicht beschichtet werden, die geschliffen oder geprägt wurde, um ihre wasserdichte Leistung und Ästhetik zu verbessern.

Qualitätsinspektion: Die produzierte Spulen, einschließlich Aussehen, Dicke, Zugfestigkeit, Unvollkommenheit und anderen Indikatoren, werden strenge Qualitätsprüfungen durchgeführt, um sicherzustellen, dass die Produkte den nationalen Standards und Kundenanforderungen entsprechen.

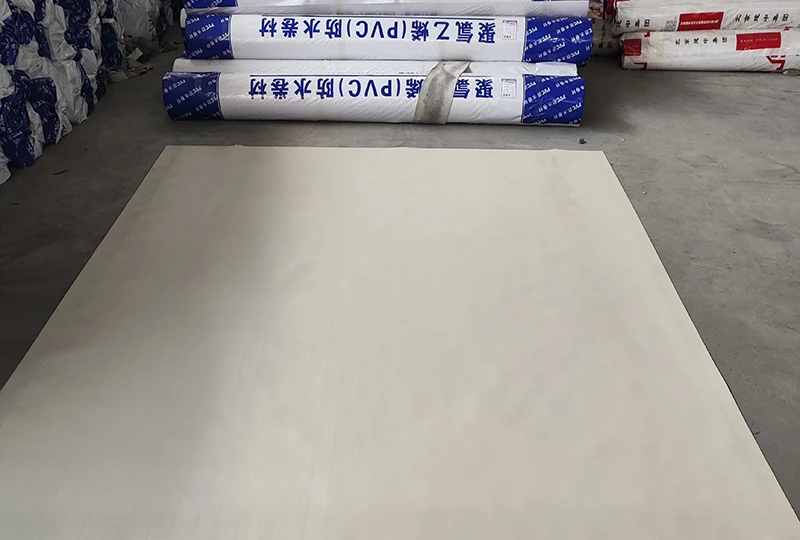

Tauchen und Verpackung: Die qualifizierten Spulen werden für die Aufbewahrung oder den Versand in fertige Produkte gerollt und in fertige Produkte verpackt.

Vorteile

Hohe Produktionseffizienz: Der Automatisierungsgrad ist eine hohe und kontinuierliche Produktion, was die Produktionseffizienz erheblich verbessert und die Arbeitskosten senkt.

Stabile Produktqualität: Die Verwendung fortschrittlicher Produktionsgeräte und Prozesskontrolle kann die dimensionale Genauigkeit, die Gleichmäßigkeit der Dicke und die Leistungsstabilität der Produkte sicherstellen.

Produktdiversifizierung: Es können verschiedene Arten von Polymerabdichtungsspulen hergestellt werden, z.

Anwendungsbereiche

In der Dachabdichtung, im Kellerabdichtung, der Tunnelabdichtung, der Abdichtung von Getreide, der Wasserabdichtung von Getreide, der Abdichtung von Deponierungen und anderen Feldern in Bauprojekten häufig verwendet.